برای جابجایی بار به کمک جرثقیل ها و بالابرها به تجهیزاتی به نام slings یا تسمه ها و متعلقات باربرداریRiggings Accessories نیاز است.

اسلینگ ها:

- اسلینگ ها درواقع حلقه ارتباطی بین بار و جرثقیل میباشند.

- منظور از اسلینگ: سیم بکسل(طناب فلزی) ، زنجیر، تسمه مصنوعی (بلت) یا مش فلزی میباشد.

- استفاده از طناب های گیاهی،کنفی و نایلونی و مانیل برای باربرداری ممنوع میباشد.

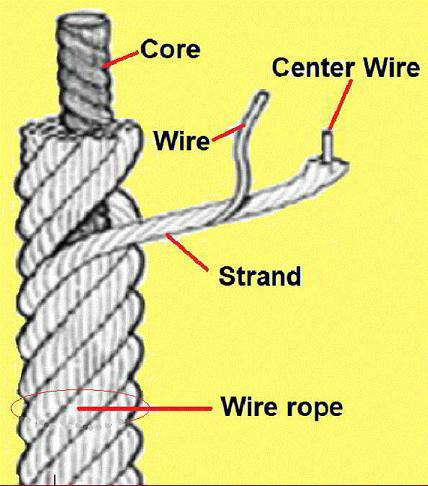

سیم بکسل

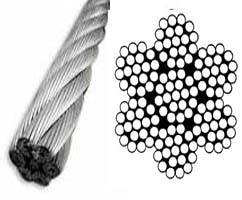

هر سیم بکسل از سه جز تشکیل شده است:

- مفتول ها که استرندها را میسازند

- استرندها که بصورت مارپیچ دور یک هسته یا مغزی قرار میگیرند

- هسته یا مغزی

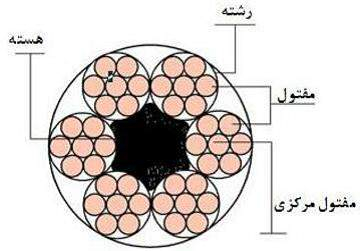

مغزی: قسمت اصلی سیم بکسل را مغزی تشکیل میدهد. مغزی از جنسی ساخته میشود که قابلیت نگهداری استرندها را در شرایط مختلف داشته باشد. موادی که در ساختمان مغزی بکار میرود از الیاف گیاهی، مصنوعی و یا فولاد باشند. مغزی فولادی خود یک استرند مستقل است.

مغزی سیم بکسل به ۴ دسته طبقه بندی میشود:

مغزی الیاف FC: Fibre Core

مغزی سیم بکسل مستقل IWRC: Independent Wire Rope Core

مغزی استرند مفتول WSC: Wire Strand Core

مغزی پلاستیکی PC: Plastic Core

نقش مغزی عبارتست از:

تقسیم یکسان تنش ناشی از استرندهای اطراف به دور خود.

جلوگیری از ارتباط بین استرندها با یکدیگر که موجب افزایش فشار درونی و افزایش سفتی میشود.

ضمنا مغزی سیم بکسل، ضربه و شوک ناگهانی وارد بر سیم بکسل را درون خود جذب کرده و بعلت جذب روغن در خود، داخل سیم بکسل را همواره روغن کاری میکند.

مغزی، ستون اصلی سیم بکسل ها است.

استفاده از روغن مناسب و برنامه منظم روغنکاری، نقش مهمی در افزایش عمر مفید سیم بکسل داشته و در نهایت ضریب ایمنی کار نیز افزایش می یابد.

نامگذاری سیم بکسل:

بر اساس تعداد استرند ها در سیم بکسل

براساس تعداد مفتول ها در استرند

بر اساس ساختار سیم بکسل یا ترتیب هندسی مفتول ها در سیم بکسل

سیم بکسل ۱۹*۶ یعنی ۶ استرند و ۱۹ مفتول

سیم بکسل ۳۷*۶ یعنی ۶ استرند و ۳۷ مفتول

اتصالات سیم بکسل:

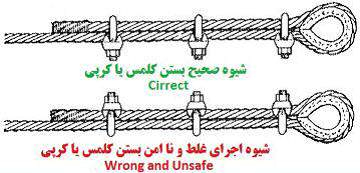

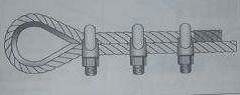

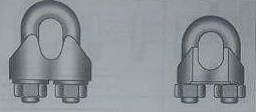

گیره سیم بکسل (Clip): این گیره ها بعلت سهولت در ساخت، کاربرد و نیز ارزان بودن در مقایسه با سایر اتصالات پرکاربرد هستند. این اتصالات، معمولا با عناوینی چون بست U شکل، بست زین شکل و بست دو مهره نیز نامیده میشود.

با توجه به اینکه قسمت قوس گیره روی بخش مرده سیم بکسل یا انتهای آزاد آن(Dead End) قرار گرفته و پیچ و مهره ها در قسمت زنده سیم بکسل محکم میشوند، بیشترین فشار مطابق شکل زیر بر ناحیه زنده سیم بکسل وارد میشود.مقدار فشار وارده به قسمت حلقه نگهدارنده (Thimble) به اندازه ۵۰% کاهش می یابد.

تعداد بست هایی که در انتهای سیم بکسل نصب میشوند بستگی به قطر سیم بکسل دارد.

طول مجاز سیم بکسل را با توجه به جداول موجود به شکل حلقه برگردانید و سپس اولین بست را از انتهای سیم بکسل ببندید

بست دوم را تا حد امکان نزدیک حلقه ببندید و مهره ها را به آرامی سفت کنید.

بست های بعدی را بین بست اول و دوم ببندید و مهره ها را به آرامی سفت کنید.

باری را از سیم بکسل آویزان کنید که وزن آن مساوی یا بیشتر از بارهایی باشد که سیم بکسل قرار است آنها را جابجا کند.

در صورت فقدان هر گونه اشکال، تمام پیچ ها و مهره ها را پس از بازدید مطابق Torque قید شده سفت کنید.

از آنجا که بست ها تحت تاثیر نیروی کششی، ممکن است پس از مدتی شل شوند. بنابراین بازدید مرتب و سفت کردن آنها اهمیت زیادی در ایمنی عملیات دارد.

ایمنی و بازرسی سیم بکسل:

وجود یک برنامه منظم ایمنی و بازرسی فنی سیم بکسل ها، نقش موثری در کاهش حوادث و افزایش کارایی تجهیزات و عملیات باربرداری دارد.

داشتن برنامه بازرسی قبل از شروع کار و بازرسی دوره ای از سیم بکسل ها الزامی است. بازرسی تجهیزات قبل از شروع کار، ضمن حفاظت از جان خود و سایرین، از لحاظ اقتصادی نیز با کم کردن حوادث کمک شایان توجهی به پیشرفت عملیات خواهد کرد.

سه عامل موثر در کاهش ایمنی سیم بکسل ها:

- سایش

- خمش

- له شدن

ابتدا یافتن نقاطی است که دارای بیشترین تعداد مفتول شکسته است. برای این کار، میبایست کل طول سیم بکسل را بازدید چشمی نمود. البته چنانچه سطح سیم بکسل آغشته به روغن و آلودگی باشد باید قبل از بازرسی کاملا تمیز شود.

در مورد سیم بکسل های نازک، شکستگی مفتول ها در استرند با خم کردن و باز و بسته کردن سیم بکسل در نقاط مختلف، قابل تشخیص است.

تعیین اندازه قطر سیم بکسل بوسیله کولیس ورنیه مرحله بعدی بازرسی است. برای اطمینان از صحت اندازه گیری، میانگین چهار اندازه گیری انجام شده، قطر واقعی سیم بکسل را بدست خواهد داد.

زنجیر:

زنجیر از رایج ترین انواع اسلینگ است که با توجه به قابلیت شکل پذیری و مقاومت در برابر کشش، سایش و حرارت زیاد، کاربرد زیادی در جابجایی اجسام دارد.

فرآیند ساخت زنجیر: پس از فرآیند ذوب فولاد آلیاژی (Melting Process) حلقه های زنجیر توسط عملیات جوشکاری برق یا گاز شکل یافته و وارد مرحله سوم یا مرحله عملیات حرارتی (Heat Treatment) میشود. در این مرحله حلقه های جوشکاری شده طبق استانداردهای موجود تحت عملیات حرارتی قرار گرفته و زنجیر آماده انجام آزمون Proof Test میشود.

تست مکانیکی:

توسط دستگاه مخصوصی، طول مشخصی از زنجیر طبق جدول زیر به دو فک دستگاه بسته شده و نیروی مشخصی در زمان معین به نمونه زنجیر وارد میشود و نتایج آن طبق جداول موجود مقایسه و ارزیابی میشود.

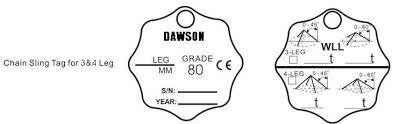

– زنجیرها در انواع مختلف ساخته شده و معمولا بر پایه تعداد ساقه ها( Leg ) و نوع اجزا طبقه بندی میشوند.

تقسیم بندی زنجیر بر اساس ۳ مشخصه:

نوع ساختمان زنجیر:

S : به معنی تک ساق single leg sling

SB : به معنی بسکتی یا سبدی single basket

D : دو ساق double leg sling

DB : دو بسکتی double basket

T : سه ساق tripe leg sling

SE : بسکی نقاله ای single endless basket

Q : چهار ساق quadruple leg sling

DE : دو بسکت نقاله ای double endless basket

C : تک ساق با حلقه اتصالی در هر انتها

نوع قلاب زنجیر:

S : قلاباسلینگ Sling Hook

:G قلاب چنگکی Grab Hook

F: قلاب ریخته گری Foundry Hook

نوع حلقه اتصال به قلاب جرثقیل:

O : حلقه مستطیل شکل oblong master link

P: حلقه گلابی شکل pear shaped master link

میزان بار مجاز یا استاندارد( SWL/WLL):

حداکثر بار دینامیک یا استاتیک بر حسب پوند یا کیلوگرم که به شکل نیروی تنشی مستقیم بر طول مشخص، مستقیم و صدمه ندیده زنجیر وارد شده تا ظرفیت آن ارزیابی شود.

بار اضافه( Overload):

هر گونه بار و فشار استاتیک یا داینامیک بیش از مقدار SWL/WLL را بار اضافه گویند.

Proof Test :

آزمونی کششی برای کنترل کیفیت زنجیر با هدف ارزیابی جوش و کیفیت مواد سازنده زنجیر.

زنجیر باید دارای مشخصات ذیل باشد:

اندازه زنجیر (سایز)

گرید (درجه) عمل حک کردن گرید به ۳ صورت است:

- تمام حلقه ها، در فواصل یک متری، روی حلقه های ۰، ۴۰، ۶۰ و…

- ظرفیت زنجیر

- طول زنجیر

درج مشخصات فوق روی کلیه زنجیرها الزامی است. و گاهی موارد زیر نیر نیز توسط سازنده مشخص میشود:

- تعداد ساق های زنجیر

- شناسایی مشخصات زنجیر (شماره سریال)

- نام و علامت تجاری سازنده

طبقه بندی زنجیر باربرداری:

- زنجیر فولادی نرم با نشان L

- زنجیر با فولاد آب دیده با نشان P

- زنجیر با فولاد آب دیده با مقاومت بالا : T,8,800,A, 80, PWB, CM , HA 800

- زنجیر با فولاد آب دیده با مقاومت بسیار بالا : ۱۰۰, VOR10

- زنجیرهای با فولاد آب دیده با مقاومت بالا (با گرید ۸۰ و ۱۰۰) پراستفاده ترین نوع زنجیرها در عملیات باربرداری هستند. علامت T که روی زنجیرها حک میشود نشاندهنده پذیرش زنجیر توسط موسسه استاندارد ASTM است.

بازرسی زنجیر:

- بازرسی مقدماتی

- بازرسی مداوم

- سرویس عادی: بازرسی ماهیانه

- سرویس سنگین: بازرسی روزانه تا هفتگی

- سرویس ویژه: طبق صلاحدید بازرس

- بازرسی دوره ای

- سرویس عادی: بازرسی سالیانه

- سرویس سنگین: بازرسی یک الی سه ماهه

- سرویس ویژه: طبق صلاحدید بازرس

- قبل از شروع بازرسی، زنجیر را کاملا از هرنوع آلودگی به روغن، گریس، رنگ و… تمییز کنید. سپس با استفاده از ذره بین تک تک حلقه ها بازرسی شود.

ایمنی و نگهداری زنجیر:

- بار بیش از حد مجاز را با زنجیر جابجا نکنید.

- قبل از بکارگیری زنجیر آن را بازرسی کنید تا سالم باشد.

- برای جابجایی بار، زنجیر را بطور محکم و مناسب به بار ببندید.

- از زنجیرهایی که حلقه های آن حرکت آزادانه ندارند استفاده نکنید.

- برای صاف کردن حلقه های زنجیر یا جا زدن حلقه های آنها ، روی آن چکش کاری نکنید.

- از زنجیرهای بیش از حد فرو رفته، پوسیده، زنگ زده ، ضعیف شده و… استفاده نکنید.

- انجام هرگونه تغییرات، تعمیرات و اصلاحات روی زنجیر، خارج از محدوده توصیه سازنده ممنوع است.

- زنجیرهایی که بهر دلیلی ساختار آنها دچار تغییر شده مجددا باید مورد بازرسی و تست قرار گیرد.

- بارها را توسط زنجیر بصورت ناگهانی و یکضرب بلند نکنید، مخصوصا در آب و هوای سرد که موجب شکست ساختاری زنجیر میشود.

- از زنجیر های گره خورده، پیچ خورده و درهم گیرکرده استفاده نکنید.

- زنجیر را از زیر بار نکشید بلکه بار را بلند کرده سپس زنجیر راآزاد کنید.

- زنجیر را از بالا به پایین نیندازید.

- بار را روی زنجیر نغلتانید و نکشید.

- زنجیر را از لبه های تیز بار محافظت کنید.

- حلقه های زنجیر را با پیچ و یا وسایلی دیگر بهم وصل نکنید.

- برای کوتاه کردن طول زنجیر، آنرا بدور قلاب نپیچید و گره نزنید.

- طبق آیین نامه حفاظت فنی وزارت کار در موارد زیر باید زنجیر تعویض شود: بیش از ۵% بطول اولیه آنها اضافه شده باشد. بیش از ¼ ضخامت اولیه حلقه های زنجیر در اثر کار خورده شده باشد.

- هنگامیکه از زنجیر استفاده نمی کنید آن را در جای خشک و مناسب آویزان کنید.

- در صورت انجام هرگونه کار گرم، مانند جوشکاری، برشکاری و … زنجیرها را از محوطه عملیات دور کنید.

- اگر زنجیر چندین ساعت متوالی در درجه حرارت خیلی پایین قرار داشته باشد، باید آنرا قبل از استفاده گرم کرد.

- در صورت عدم استفاده طولانی مدت از زنجیر، آنرا با روغن آغشته نموده و در جای خشک نگهداری کنید.

- زنجیرهای Chain Block باید بطور منظم بازرسی و روغنکاری گردد.

- تمام زنجیرها باید دارای پلاک مشخصات و ظرفیت باشند.

- از بکار بردن زنجیرهایی گکه فاقد پلاک، یا پلاکهای ناخوانا و مخدوش هستند خودداری نمایید.

- زوایای ساق های زنجیر طبق توصیه سازنده بکار گرفته شود.

- محل نگهداری زنجیر باید عاری از هرگونه خطرات مکانیکی، رطوبت، گازها و بخارات خورنده و دمای بیش از حد باشد.

- تناژ و گرید زنجیر باید روی بدنه زنجیر به فواصل مناسب حک شود.

- زنجیر با گرید ۱۰۰ با یک یا ترکیبی از اعداد ۱۰، ۱۰۰، ۱۰۰۰ مشخص میشود.

- زنجیر با گرید ۸۰ با یک ترکیبی از علائم ۸، ۸۰، T مشخص میشود.

- در صورت وجود هرگونه آسیب دیدگی و تغییر شکل در حلقه اتصالی اصلی Master Link آنرا تعویض کنید.

- در صورت بازشدگی بیش از ۱۵ درصد دهانه قلاب زنجیر و انحراف بیش از ۱۰ درجه قلاب زنجیر آنرا تعویض کنید.

- برای اینکه زنجیرها زیر اجسام نمانده و آسیب نبینند، زیر اجسام تخته گذاشته و زنجیر را آزاد کنید.

- فاکتور طراحی برای ساخت زنجیرها برای عملیات باربرداری ۱:۴ است.

تسمه یا بلت:

اتصالاتی که به بلت متصل میشوند باید دارای مقاومت کافی به اندازه دو برابر ظرفیت بلت بدون ایجاد تغییر شکل دائمی در آن باشند.

مزایای بلت:

بعلت داشتن نرمی نسبی و پهنای مناسب، آسیب کمتری به بارهایی که رنگ یا پولیش شده اند وارد میکند.

برای جابجایی اجسام شکستنی نسبت به سیم بکسل و زنجیر مناسب ترند.

بدلیل قابلیت انعطاف، شکل پذیری بالایی داشته و براحتی بار را مهار میکنند.

بدلیل عدم زنگ زدگی، هیچگونه آسیب و لکه ای به قطعات پیش ساخته و تزئینی سنگی و بتنی وارد نمیکند.

در محیط هایی که خطر برق گرفتگی وجود دارد، بعلت نارسانا بودن، بلت ها مزیت بسیار زیادی دارند.

کمترین میزان پیچ خوردگی و تاب خوردگی را درحین جابجایی بار ایجاد میکند.

بدلیل وزن کم، براحتی قابلیت باز و بسته شدن را دارد.

از لحاظ اقتصادی مقرون به صرفه است.

بازرسی بلت:

یک برنامه بازرسی خوب نه تنها شرایط کاری ایمن را برای کار با اینگونه تجهیزات مهیا میسازد، بلکه باعث افزایش طول عمر تجهیزات شده و هزینه های مربوط به خرابی و تعمیر و نگهداری را کاهش میدهد.

قبل از هرگونه استفاده از بلت، تمام طول بلت از لحاظ نشانه های آسیب دیدگی باید مورد بازدید قرار گیرد. مراحل بازرسی:

بازرسی اولیه: این بازرسی توسط بازرس مجاز برای تمام بلتهای نو و تازه تعمیر انجام میشود.

بازرسی مکرر: روزانه قبل از شروع کار توسط کاربر انجام میشود.

بازرسی دوره ای: توسط بازرس مجرب و براساس تعداد دفعات استفاده از بلت، شرایط عملیات و… انجام میشود. بازرسی دوره ای حداقل سالی یکبار انجام میشود.

تمام طول بلت با دقت بازرسی شده و موارد ذیل در نظر گرفته میشود:

ضعیف شدگی خارجی: بدلیل کشیدن بلت روی سطوح سفت. بطوریکه الیاف آن ضعیف شده و الیاف آن حالت بیرون زدگی پیدا میکنند.

ساییدگی موضعی: متمایز از ضعیف شدگی عمومی بوده و میتواند ناشی از عبور بلت از لبه های تیز بار باشد.

بریدگی یا پارگی: ناشی از بی توجهی حین استفاده منجر به آسیبهای داخلی و خارجی میشود.

ضعیف شدگی داخلی: ناشی از باز و بسته کردن مکرر بلت، بویژه زمانیکه بلت مرطوب است.

کشیدگی دائم بلت: ناشی از جابجایی بارهای سنگین

آسیب دیدگی اتصالات انتهایی: چشمی ها و…

پوسیدگی و کپک زدگی

از بین رفتن برچسب یا لیبل بلت

مواجهه بیش از حد با نور خورشید

گرمای بیش از حد یا سوختگی بلت

نگهداری و انبارداری بلت:

- بلت ها را در محیط های تمییز، خشک و دارای تهویه نگهداری کنید.

- از تماس مستقیم بلت با سطح زمین جلوگیری کنید.

- بلتها را با میخ چوبی و یا میخ فلزی ضد زنگ آویزان کنید تا هوا بخوبی جریان داشته باشد.

- بلت های نو و کهنه را جدا از هم نگهدارید.

- بلت ها را در معرض نور مستقیم خورشید و اشعه فرابنفش قرار ندهید.

- از قراردادن بلت در نزدیکی منابع گرمازا و اجسام داغ خودداری نمایید.

- بلت ها را از هرگونه شعله و جرقه دور نگهدارید.

- تا حد ممکن از آسیبهای مکانیکی و مواجهه با مواد شیمیایی و خورنده جلوگیری نمایید.

موارد ایمنی بلت:

- اگر بلتی بمدت شش ماه بطور پیوسته در معرض نور مستقیم خورشید بود برای اطمینان بیشتر قبل از استفاده مورد بازرسی دقیق قرار دهید.

- بازدید روزانه بلت قبل از شروع کار توسط کاربر الزامی است.

- بلت را متناسب با وزن بار، ابعاد بار، نحوه بستن و شرایط محیطی انتخاب کنید.

- در صورت بستن بار بصورت خفتی(Choker) بطول بلت و اتصالات انتهایی آن توجه کنید.

- در صورت بستن بار با بلت بصورت بسکتی، از تعادل بار برای جلوگیری از سرخوردن مطمئن شوید.

- از بلت های گره خورده و تاب خورده استفاده نکنید.

- بلت هایی که در سرمای شدید یخ زده اند، آنها را در دمای اتاق قرار دهید تا یخ آنها بتدریج آب شده و قبل از کار به تایید بازرس برسد.

- برای کوتاه کردن طول بلت آنرا گره نزنید.

- بلت را از لبه تیز و برنده بار محافظت کنید.

- زمانی که بار روی بلت قرار دارد، بلت را نکشید.

- هرگز از بلت بیش از ظرفیت مجاز (SWL) آن استفاده نکنید.

- از آسیب دیدگی شیمیایی و مکانیکی بلت جلوگیری کنید.

- از بلت هایی که به روغن و ترکیبات روغنی آغشته اند، استفاده نکنید.

- برچسب مشخصات بلت و پلاک شناسایی آن را از مخدوش شدن حفظ نمایید.

- بلت هایی که مشکوک به آسیب دیدیگی هستند، به تایید بازرس برسانید.

- برای جلوگیری از آسیب دیدگی بلت، در زمان پایین گذاشتن بار، زیر بار صفحات چوبی یا فلزی قرار دهید.

- به نکات ایمنی و هشدارهایی که بصورت برچسب توسط سازنده بیان شده توجه نمایید.

- هنگام باربرداری با بلت، حتما طبق جدول بار استاندارد که در آن ظرفیت مجاز بلت در حالتهای مختلف بستن بار قید شده، عمل کنید.