مقدمه

مخازن با اهداف متنوعی در فرایندهای تولیدی و پالایشی مورد استفاده قرار میگیرند. ایمنی مخازن همواره بعنوان یک نگرانی برای سازمان ها به شمار می آید. از این رو در چند اپیزود، به معرفی مخازن و نکات مهم ایمنی مرتبط با آنها خواهیم پرداخت. در این بخش به موضوع مخازن و کلیات آن میپردازیم که مخاطب آن افرادی هستند که با موضوع مخازن ذخیره آشنایی ندارند.

وظایف اصلی مخازن

به دلایل زیادی از جمله یکسان کردن کیفیت محصول، اندازه گیری حجم محصول جهت فروش، امکان بارگیری و انتقال به تانکر و یا کشتی در حداقل زمان ممکن و … سبب میشود تا مواد محصول را بعد از تولید در مخازن یا تانکهای مناسب ذخیره نمایند. از اصطلاح تانک برای ظروف ذخیره سازی بزرگ و با کاربرد جابجا کردن، ذخیره سازی، اندازه گیری و حمل و نقل مایعات استفاده میگردد.

به عنوان مثال مخازن پالایشگاه که دچار حادثه شد، مخازنی بود که مواد گرم نفتی بازیافتی از مراحل فرایندی تصفیه نفت خام از واحدها را دریافت میکرد و زمان راه اندازی یا بستن واحدها، ذخیره مینمود و دوباره به نفت خام اضافه شده و برای پالایش مجددا ارسال میشد.

در صنایع شیمیایی، مواد ارزشمند، مانند بنزین یا گاز مایع طی فرایندهای مختلفی از مواد شیمیایی خام مانند نفت خام جدا میشود و یا از آنها بوجود میآید. چند راه برای انتقال مواد خام از منابع تامینکننده به واحد فرایندی وجود دارد که بر حسب مورد و شرایط از یکی از آنها مانند خطوط انتقال و یا تانکر استفاده میشود.

طبقه بندی مخازن

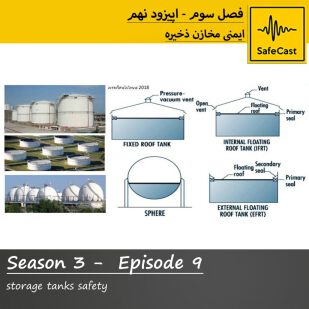

مخازن بسیار متنوع هستند و دسته بندی آنها در استانداردها متفاوت است. طبقه بندی مخازن میتواند از دیدگاه های متفاوتی مانند شکل هندسی، نوع سیال و یا برحسب فشار بخار ماده ذخیره شده در آن باشد. اگر عنوان storage tank را سرچ کنید انواع مختلف را میتوانید مشاهده کنید.

بطور کلی می توان مخازن ذخیرهسازی را به دو دسته کلی مخازن روباز و دربسته تقسیم بندی نمود. گازها، سیالات آتشگیر، مواد شیمیایی خطرناک مثل اسیدها یا بازها و سیالاتی که از خود گازهای سمی منتشر میکنند، باید در مخازن دربسته نگهداری و ذخیره شوند. از مخازن دربسته میتوان به مخازن با سقف ثابت، مخازن سقف شناور، مخازن کروی، استوانهای و مخازن سرد اشاره نمود.

انواع مخازن

با توجه به اینکه مواد گوناگون دارای خواص شیمیایی و فیزیکی مختلفی هستند، لذا نحوه ذخیره سازی مناسب آنها با یکدیگر تفاوت دارد. با توجه به فشار درون مخزن ذخیره سازی، مخازن به دو دسته کم فشار و تحت فشار دسته بندی می کنند که پرکاربردترین مخازن مورد استفاده در صنایع هستند. مخازن کم فشار به صورت مخازن استوانه ای عمودی یا افقی ساخته میشوند. برای آنکه مخازن را خوب بشناسید، یک دسته بندی ساده ارائه می کنیم.

مخازن استوانه ای- سقف ثابت

دستهی اول مخازن، مخازن استوانه ای هستند که سقف ثابت دارند. به این مخازن fixed roof tank میگویند و معمولاًبرای حجم کم و متوسط مواد استفاده میشوند. این مخازن دارای جداره کروی شکل بوده و دیواره آنها با استفاده از صفحات خمیده ساخته شده است. معمولاً این صفحات در محل، جوش داده و نصب میگردند.

سقف آنها میتواند مخروطی یا کروی باشد که به بدنهی مخزن جوش داده شده است. این مخازن بیشترین کاربرد را دارند. چون بیشترین محصولاتی که در صنعت داریم فشار بخار کمی دارند و در دمای محیط مایع هستند. مثلا هیدروکربنهایی مثل گازوئیل را به راحتی در این مخازن میتوان نگهداری کرد.

مخازن استوانه ای- سقف شناور

دسته ی دوم، مخازن استوانهای هستند که سقف آنها ثابت نیست و روی سیال شناور داخل مخزن. به این مخازن، مخازن ذخیره با سقف شناور یا external floating roof tank میگویند. مخزنی که در پالایشگاه تهران آغاز کنندهی حریق بود از این نوع یعنی از نوع سقف شناور بود. در واقع با حرکت سقف روی مایع، از تبخیر بیشتر مایع جلوگیری میشود.

این نوع مخازن برای ترکیباتی که نقطه اشتعال پایین یا فشار بخار بالا دارند و سمی نیستند بیشترین کاربرد را دارد. مثل بنزین. سقف مخزن در این شرایط در معرض هوای آزاد است. اگر باران ببارد روی این سقف میریزد و باید از مسیرهای تخلیه خارج شود. فاصلهی بین سقف شناور و بدنه با نشت بند یا سیلینگ پر شده که اصولاً از جنس تیوب هستند و به صورت دو نوع لاستیکی و مکانیکی ساخته شده اند.

مخازن استوانه ای- سقف ثابت و شناور

دسته ی سوم، مانند دستهی دوم است. مخزن دارای سقف شناور است و روی آن یک سقف ثابت وجود دارد. به این مخازن internal floating roof tank میگویند.

مخازن کروی

دسته چهارم مخازن کروی هستند. این مخازن مثل یک توپ یا کره هستند. در حادثهی پالایشگاه تهران، مخازنی که باعث نگرانی بود مخازن کروی LPG بودند که نزدیک به محل حریق قرار داشتند.

با توجه به ساختار فیزیکی و هندسی این مخازن که بصورت متقارن هستند نسبت به سایر مخازن تحمل فشار قوی بیشتری دارند. به همین دلیل عموماً از آنها برای ذخیره سازی مواد در حجم های نسبتا بالا و فشار زیاد استفاده میگردد. معمولاً ظرفیت آنها در محدوده ۱۰۰۰ تا ۲۵۰۰۰ بشکه و فشارآنها از محدوده Psig 10 تا psig 200 میباشد. این مخازن دارای جداره کروی شکل بوده و دیواره آنها با استفاده از صفحات خمیده ساخته شده است.

مخازن استوانه ای افقی

دستهی پنجم که در صنایع ما زیاد دیده میشود، مخازن استوانهای افقی هستند. مثل یک استوانه است که به حالت افقی قرار گرفته است. در مواردی که فشار بخار ماده مورد نظر در حدود psi50-0.5 باشد، از مخازن تحت فشار مانند مخازن کروی یا استوانه ای افقی استفاده می گردد. البته در این محدوده فشاری مخازن استوانه ای افقی ترجیح داده می شوند ولی بر حسب شرایط عملیاتی گاهی از مخازن کروی نیز استفاده میگردد.

این دسته را نباید با تانکرهای آب و سوخت که در کارخانهها و منازل هستند اشتباه گرفت. از نظر ظاهری شبیه هم هستند ولی به لحاظ روش تولید و ساختار از یکدیگر متفاوت هستند. تانکرها اصولاً اتصالات جوشی دارند ولی مخازن استوانهای افقی را با روشهای دیگری درست میکنند.

مخازن سرد یا تبرید

دسته ی ششم مخازن سرد یا تبرید هستند که به لحاظ شکل اصولاً استوانهای و عمودی هستند. با توجه به اینکه دمای داخلی را برای نگهداری بعضی از مواد باید شدیداً پایین بیاورند این نوع مخازن کاربرد دارد. گازهای مایع که دارای نقطه جوش پایین و غالباً زیر صفر درجه سانتیگراد می باشند در مخازن ویژه سرد ذخیره می گردند. با توجه به پایین بودن دمای جوش این مواد، بیشتر آن ها در دمای عادی محیط به شکل گاز می باشند.

مخازن روباز

دسته ی هفتم مخازن یا تانکهای روباز یا در باز هستند. این تانکها برای مواد بی خطر استفاده میشوند. مثل آب و آب نمک. چون بخار شدن آنها ضرری ندارد و بخار آنها خطرناک نیست.

انتخاب مخازن

فرایند انتخاب این مخازن موضوع مهمی است و پارامترهایی در انتخاب این مخازن تاثیر دارد. یکی از این پارامترها موضوع ایمنی است. ایمنی موادی که قرار است داخل این مخازن ذخیره کنیم. سه موضوع عامل اصلی انتخاب مخازن، سمیت ماده، فراریت یا فشار بخار، و میزان آتش گیری ماده است. دو پارامتر نقطه اشتعال و قطر مخزن هم اهمیت ویژه دارند. چون هر مخزنی با هر ابعادی مقرون به صرفه و عملیاتی نیست.

موضوع اول فشار بخار یا همان فراریت ماده است، که اگر بالا باشد باید ماده را در مخازن تحت فشار ذخیره کرد. موضوع دوم سمیت است. اگر ماده سمی باشد باید در مخازنی ذخیره شود که احتمال نشت حداقل باشد. یک مادهی سمی را نمیتوان در مخازن رو باز یا سقف شناور معمولی ذخیره کرد.

موضوع سوم هم نقطهی اشتعال یا میزان آتشگیری بود. نقطه اشتعال پایین ترین دمایی است که در آن دما، بخار قابل احتراق از ماده تولید می شود. هر چه نقطه اشتعال ماده بالاتر باشد، در دمای بالاتری از آن ماده بخار قابل احتراق تولید میشود.

سایر پارامترهای ایمنی مخازن

مهمترین موضوع در ایمنی مخازن، انتخاب درست است که در فازهای طراحی کار انجام میشود. علاوه بر طراحی، موضوع مهم دیگر، نحوهی ساخت و کیفیت ساخت است. کنترل کیفیت در مراحل ساخت یک مخزن بسیار مهم است و اگر پارامترهای کنترلی ذرهای از حدود مجاز عدول کنند، در عملیات بروز پیدا میکند و حوادث بزرگی را به وجود می آورند.

مکان یابی مخزن نیز بسیار مهم است. مخزن چه میزان از تاسیسات فاصله داشته باشد، از بقیهی مخازن چقدر فاصله داشته باشد. از تسهیلات چقدر دور باشد. محل استقرار منابع ذخیره سوخت باید حتی الامکان از معابر محیط زندگی و اسکان پرسنل دورتر باشد. استانداردهای NFPA 30 و IPS-E-SF-220 به این موضوع پرداختهاند.

رنگ مخزن جزء مواردی است که کاربرد ایمنی دارد. برای اینکه جلوی جذب انرژی تابشی و البته جلوی جذب گرما را بگیرند، بسیاری از مخزنها را به رنگ سفید در میآورند. این کار باعث میشود تبخیر نیز کم شود.

نگهداری و تعمیرات

اصول ایمنی و بازرسی فنی در نگهداری و تعمیرات استفاده از این مخازن حائز اهمیت است. این موضوعات که به دلایل مختلف مثل اولویت تولید، رعایت نمیشود، منجر به حوادث بزرگ و عمدتاً غیر قابل جبران میشوند.

ادوات و تجهیزات

اولین موضوع دریچهی آدمرو یا منهول یا منوی است. برای تعمیرات و تمیز کاری و بازرسی، وجود این دریچه ضروری است. ابعاد و تعداد با توجه به نوع مخزن، در استانداردهای طراحی مخازن مشخص شده. روی سقف مخازن با سقف شناور، اصولاً یک منهول است. روی بقیهی مخازن در دیواره میتوانید منهول ها را ببینید. استاندارد مرتبط با این موضوع API 620 650 551 است.

موضوع بعدی، ارتفاع سنجه است که برای تعیین ارتفاع سطح مایع از آن استفاده میشود. میتواند مغناطیسی، راداری یا مافوق صوت باشد.

تجهیز دیگر شیر خلاء شکن است که برای شرایط خاص کاربرد دارد. به عنوان نمونه وقتی فشار داخل مخزن به دلایل مختلف، مثل کاهش ارتفاع مایع کم شود، شیر خلا شکن عمل میکند و هوا را به داخل مخزن میآورد تا خلا از بین رود. شیرهای ونت یا خلاء و ظرفیت های آنها را میتوانید در استاندارد API 2000 بیشتر بشناسید. تجهیزات تنفسی یا breather هم کار مشابهی را در مخازن سقف ثابت دارند که در همین استاندارد میتوانید راجع به آن بخوانید.

تجهیز دیگر شیرهای اطمینان یا PSV هستند که کار آنها تخلیهی سیال در زمان بالارفتن فشار است. این شیرها به نحوی عمل میکنند که بعد از اینکه فشار را به اندازهی کافی کم کردند، به حالت قبل برمیگردند، یعنی بسته میشوند و جلوی نشت بیشتر گاز یا سیال گرفته میشود.

راپچر دیسک

راپچر دیسک که به آن دیسک شکست هم میگویند. نوعی دیسک است که بخشی از بدنه یا سقف مخزن است. ولی به لحاظ ساختاری از بقیهی قسمتهای بدنهی مخزن ضعیفتر است و اگر فشار خیلی بالا رود، این دیسک راپچر میکند یعنی میشکند یا پاره میشود و باعث کم شدن فشار داخل مخزن میشود. این دیسک اصولاً بعد از شیر اطمینان عمل میکند. یعنی وقتی عمل میکند که یا شیر اطمینان عمل نکرده باشه، یا اینکه آنقدر فشار بالا باشد که شیرهای اطمینان هر چقدر مخزن را تخلیه کنند، باز هم تاثیری روی فشار بالای داخل مخزن نداشته باشد. راپچر دیسک همان طور که از اسم آن مشخص است قابل بازگشت نیست. یعنی مثل شیر اطمینان نیست که وقتی فشار کم شد فنر آن به حالت قبلی برگردد و بسته شود. اگر عمل کند مثل یک بادکنک ترکیده و قابل برگشت به حالت قبل نیست.

الکتریسیته ساکن

جرقه ناشی از الکتریسیته ساکن به آسانی میتواند در پالایشگاه ها و واحدهای نفت و گاز انفجار و آتش سوزی ایجاد کند. تقریباً کلیه فرآورده های نفتی مانند بنزین، نفت سفید، سوخت جت، نفت کوره و فرآوردههای مشابه در مراحل مختلف پالایش و هنگام جریان یافتن در تلمبه ها، لوله و مخازن با الکتریسیته ساکن بارور میشوند. مقدار بار الکتریکی آن ها بر حسب نوع محصول، متفاوت است.

هنگامی که فرآورده های نفتی به مخازن تلمبه میشوند دو نوع خطر الکتریسیته ساکن به وجود میآید: یکی جرقه هایی که ممکن است در سطح مایع در مخزن تولید شوند و بسیار خطرناک هستند و دیگر آن که در صورت عایق بودن زمین بار الکتریسیته در مخزن متراکم شود. در حالت دوم خطر تراکم بار الکتریکی در جداره مخزن با ارت کردن کاهش مییابد. اصولاً ارت را از سقف مخزن میگیرند و کمتر از بدنه میگیرند. لوله های ورودی و خروجی مخزن هم باید ارت داشته باشند. در مخازن سقف شناو هم میتوان از روی سقف ارت را گرفت.

صاعقه

مورد بعدی خطرات صاعقه است که استانداردهایی مثل NFPA 780 ، IEC 62305 و API RP 545 در خصوص شرایط و نحوهی نصب صحبت میکنند. ۹ آبان ۹۴ پنج مخزن در شرکت پایانههای نفتی ایران در خارک بر اثر صاعقه دچار حریق شدند و به سختی خاموش شدند. یک نکته که اشاره کنیم این است که صاعقه گیر ۱۰۰% تضمین نمیکند که صاعقه باعث ایجاد حریق نشود. یعنی صاعقه گیر حفاظت ۱۰۰ درصدی ندارد.

دماسنج و سایر تجهیزات

دماسنج ابزار مهم دیگری است که برای سنجش دمای مخزن و مواد هیدروکربنی به کار میرود. دماسنج را در جاهای مختلف نصب میکنند. روی بدنه مخزن، نصب در مکنده شناور داخل مخزن یا به صورت غوطه ور در داخل لوله پیمایش مخزند.

نردبان ها، سکوها، پله ها و راهرو ها هم که برای دسترسی استفاده میشوند یک سری الزامات دارند که در API 650 به آنها اشاره شده است.

اندازهگیری سطح هم نکتهی مهمی است. هشدار سطح داخل مخزن Level detector در واقع بعد از اندازه گیری، این هشدار را به اپراتور میدهد که در زمان لازم، اقداماتی که باید برای کنترل سطح انجام شود را در نظر بگیرد. برای بسیار از مخزنها، الزام شده است که اگر سطح به حدی برسد که در وضعیت هشدار قرار گیرد، سوییچهای قطع کنندهی جریان باید به level سنج وصل باشند تا بصورت خودکار جریان قطع شود و از سر ریز احتمالی جلوگیری شود.

باند وال

دایک یا باند وال دیوارهای است برای مهار موادی که به هر دلیلی از داخل مخزن نشت میکنند. تا جلوی نشت مواد را به سمت سایر مخازن بگیرد. در حادثهی پالایشگاه یک دیوار بلند دور هر ۶ مخزن کشیده شده بود. این دیوار دایک وال بود. اگر این دیوار دور تک تک مخازن کشیده میشد، قطعاً سیال به این سرعت بقیهی مخازن را نمیسوزاند. کاربرد دایک یا باند وال این است که جلوی حرکت سیالی که از مخزن نشت میکند را بگیرد. استاندارد NFPA 30 در خصوص نحوه طراحی و ظرفیت استخر مورد نظر به طور کامل توضیح میدهد.

مدیریت شرایط اضطراری- Cooling

اصل ابزار مدیریت شرایط اضطراری، تجهیزات اطفاء حریق مخزن است. سیستم های اطفاء حریق در مخازن به ۴ دستهی کلی تقسیم بندی میشوند.

دستهی اول سیستم های خنک کننده یا کولینگ مخازن است. سیستم کولینگ برای این است که اگر مخازن مجاور طعمهی حریق شدند، مخازن دیگر زیاد گرم نشوند. سیستم های کولینگ اصولاً یا سیلابین یا رینگ آب آتش نشانی هستند که با پاشیدن آب روی مخزن، آن را خنک میکنند. هیدرانتهای آب آتشنشانی و مانیتورهایی که حین عملیات به مخازن آب میپاشند تقریباً کار کولینگ را انجام میدهند.

مدیریت شرایط اضطراری-فومینگ

دستهی دوم سیستمهای اطفاء حریق، سیستمهای فوم هستند. دسته اول یا همون سیستم کولینگ، کاری به حریق نداشت و صرفاً کمک میکرد مخزن خنک شود. اما این دسته، یعنی سیستمهای اطفاء حریق فوم، کارشون اطفاء حریق مخزن است. فومها اصولاً جایی خارج از مخزن در داخل فوم چمبر ساخته میشوند و بعد از طریق لوله به مخزن تزریق میشوند. به طور کلی دو نوع وجود دارد. نوعی که از بالا به مخزن تزریق میشود و نوعی که از کف مخزن تزریق میشود. فوم اصولاً از چند نقطه به مخزن تزریق میشود و باعث قطع ارتباط حریق با هوا میگردد. NFPA 11 در این موارد توضیحات کاملی ارائه داده است.

مزایای تزریق فوم از کف

وقتی که فوم از کف مخزن تزریق شود، مزایایی به همراه دارد. مثلاً با تلاطمی که در مواد ایجاد میکند، باعث خنک شدن مواد و اطفاء راحتتر میشود. البته همیشه قابل استفاده نیستند و بیشتر در مخازن سقف ثابت مخروطی استفاده میشود. در فیلمهای پالایشگاه اگر توجه شود چند ماشین فوم را از راه دور روی مخزن پرتاب میکردند. برای این کار بهتر بود ادوات ثابت مخزن به کار گرفته شود. ولی وقتی راهی نیست، چارهای جز این کار هم نیست. بقیهی ماشینها هم آب میپاشیدند و در واقع آب به مخازن اطراف پاشیده میشد تا خنک نگه داشته شوند.

مدیریت شرایط اضطراری- پودر خشک شیمیایی

دستهی سوم، استفاده از پودر خشک شیمیایی است. لازم به ذکر است که کارایی مناسب ندارد و بیشتر برای نواحی که نشتی ایجاد شده است میتواند کاربرد داشته باشد. اگر حریق را با پودر خشک اطفاء کنیم و مواد هیدروکربنی دوباره به سطح داغ برسند، مجدد شعله ور میشوند. اصولاً پودر را با مخازن بزرگ متحرک به نزدیک حریق میآورند و از بالا روی مخزن میپاشند.

مدیریت شرایط اضطراری- کپسول های اطفاء حریق دستی

دستهی چهارم تجهیزات اطفاء حریق هم کپسولهای اطفاء حریق هستند. البته جایگاهی در اطفاء حریق مخازن بزرگ ندارند ولی برای مواردی که حریق کوچک است یا از کنترل خارج نشده، میتوان از این تجهیزات برای اطفاء استفاده کرد.

سبد خرید